焊接再热裂纹的工艺因素及防止措施是什么?

发布时间: 2019-10-22作者:baile100浏览量:

答:(1)预热和后热的影响预热与后热对于防止产生再热裂纹具有显著的效果,也是防止再裂纹最常用的办法。预热和后热可防止再热裂纹,可能是因为以下几个方面的作用:

1)减少淬硬倾向或者增加自回火效果,从而降低晶粒硬度,增加晶粒的韧性和变形能力。

2)使某些碳化物在晶界弥散析出,增强了高温回火时晶界的强度。

3)使晶粒细化,增加了晶粒边界,一方面增加了蠕变抗力,另一方面使晶界变形量由更多的晶界承担,也就减小了晶界在高温时回火中应力的相对变形量。

4)减小或分散了整体和局部应力。

5)有利于氢的扩散逸出,防止冷裂纹的产生,这样也就 消除了一个可能的再热裂纹源。

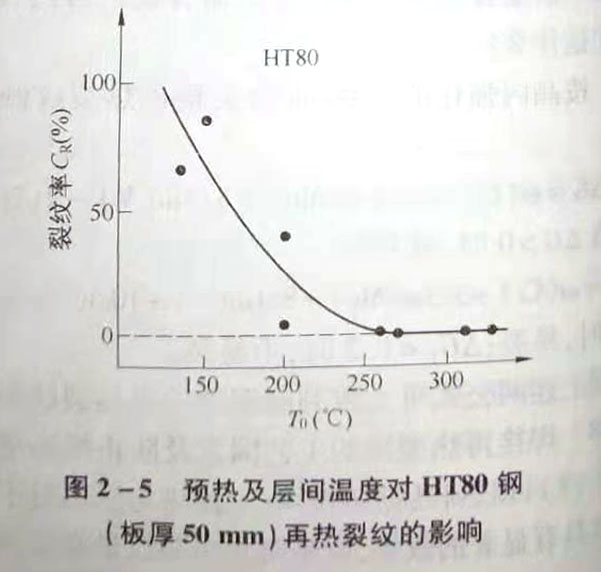

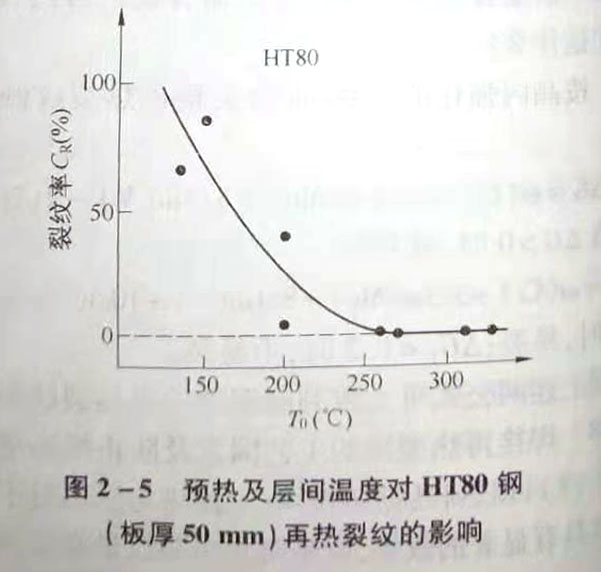

图2-5为预热和层间温度对再热裂纹的影响。从图中 可看出,提高预热温度对于防止再热裂纹是十分有效的。有 再热裂纹倾向的钢种一般也有冷裂纹倾向,所以预热可有双 重作用,防止再热裂纹应比单纯防止冷裂纹采取更高的预热

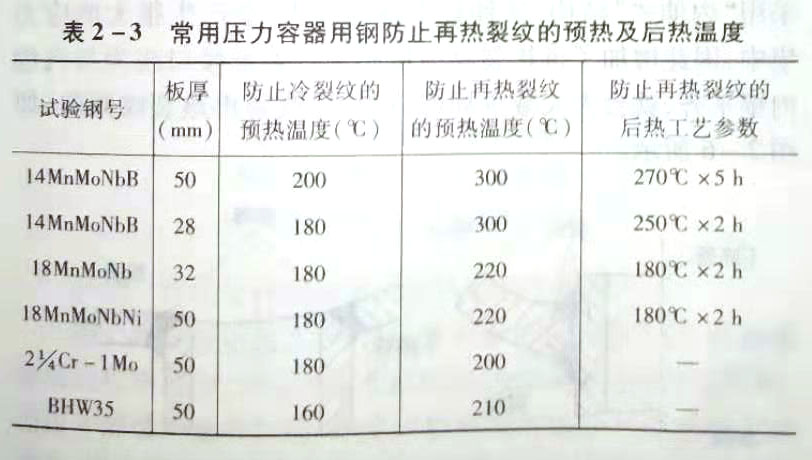

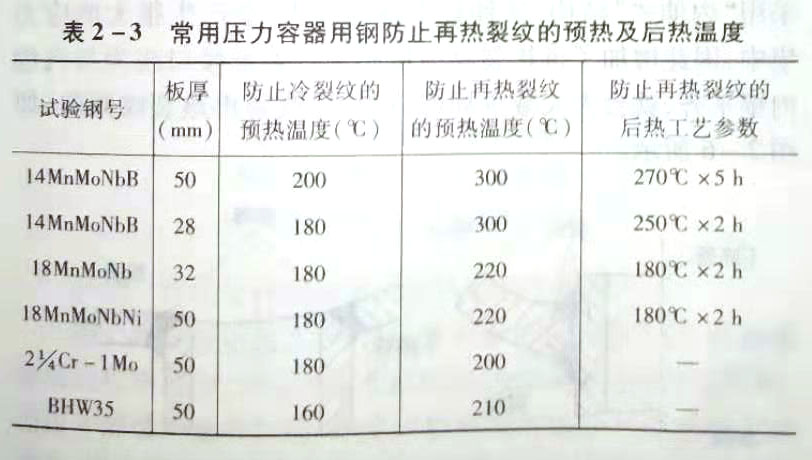

温度。例如、14 MnMoNbB钢,采用E8515(J857)焊条焊接时 预热200℃可有效地防止冷裂纹,但经600℃×6h再热处理 后便产生了再热裂纹。这时需要把预热温度提高到270 00℃、或者预热200℃焊后立即进行270℃×5h的后热处 理,这样可以防止再热裂纹。表2-3列出了国内一些常用压 力容器用钢防止再热裂纹的预热、后热温度。  表2-3常用压力容器用钢防止再热裂紋的预热及后热温度一试验板厚防止冷裂纹的防止再热裂纹防止再热裂纹的 (m)预热温度(℃)的预热温度(℃)后热工艺参数

表2-3常用压力容器用钢防止再热裂紋的预热及后热温度一试验板厚防止冷裂纹的防止再热裂纹防止再热裂纹的 (m)预热温度(℃)的预热温度(℃)后热工艺参数

14MnMoNbB 50 200 270℃×5h14MnMoNbB 28 180 250℃×2hISMnMoNb32 180 220 180℃×2h

ISMnMoNbNi 50 180 22 180℃×2h2XCr-IMo 50 180 200

BHW35 50 160 210

(2)焊接热输入的影响从防止热影响区淬硬考虑,提高热输入有利;从防止过热粗晶区脆化考虑,适当减小热输入有利。不同钢种的淬硬和过热倾向不同,不同的焊接方法热输入的范围也不一样,因此很难找到一个能适合热输入的一般规律。因此,对具体钢种应通过实践确定合适的焊接热输入。

(3)焊接材料的影响选用低匹配的焊接材料有利于减小近缝区的应力集中,有利于防止再热裂纹。例如焊接H80钢时,再热裂纹率是随焊条强度的降低而减小的。由此 可见,焊接材料的强度级别可略低于母材,有利于防止再热裂

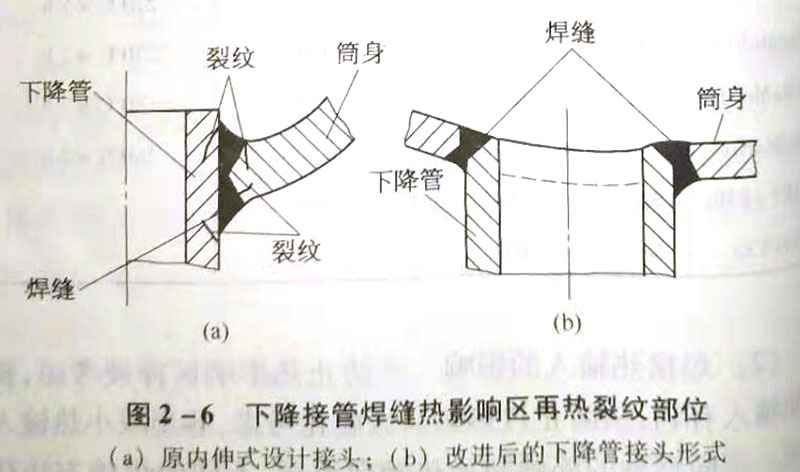

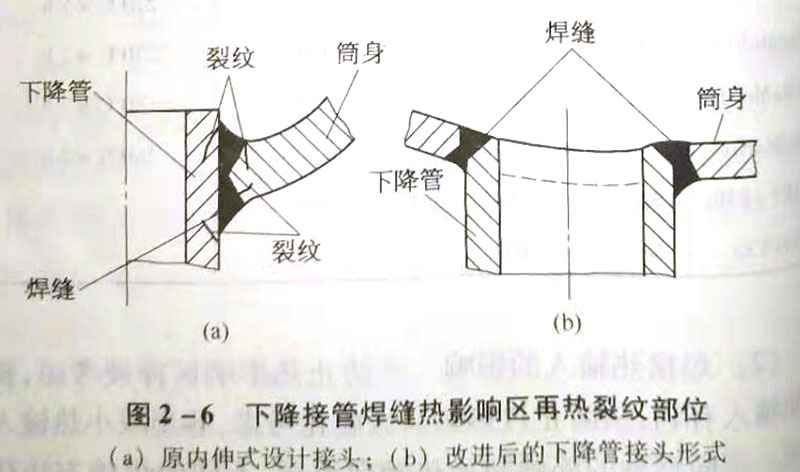

(4)残余应力和应力集中的影响残余应力本来可通 纹的产生 过SR处理消除,然而对再热裂纹敏感的钢种却可能在消除 应力过程中产生再热裂纹。因此降低残余应力和局部应力集 中十分必要;为此可采取以下措施。 1)改进结构设计。例如,锅炉汽包与下降接管的接头 采用“内伸式”结构,这种接头刚性很大,会产生很大的应力 集中,因此增加了再热裂纹的敏感性。若把接口改为与汽包 内壁平齐,就会大大减少局部应力,以改善再热裂纹倾向,如图2-6所示  下降接管焊缝热影响区再热裂纹部位

下降接管焊缝热影响区再热裂纹部位

a)原内伸式设计接头;(b)改进后的下降管接头形式

2)提高焊接质量,减少焊接缺陷;防止咬边;未焊透及减小焊缝的余高;在角焊缝时,避免凸形焊缝,尽量取凹形表面。

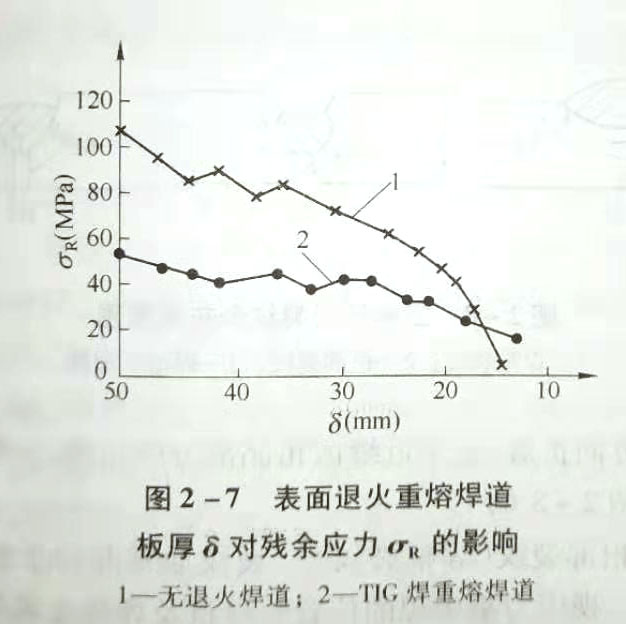

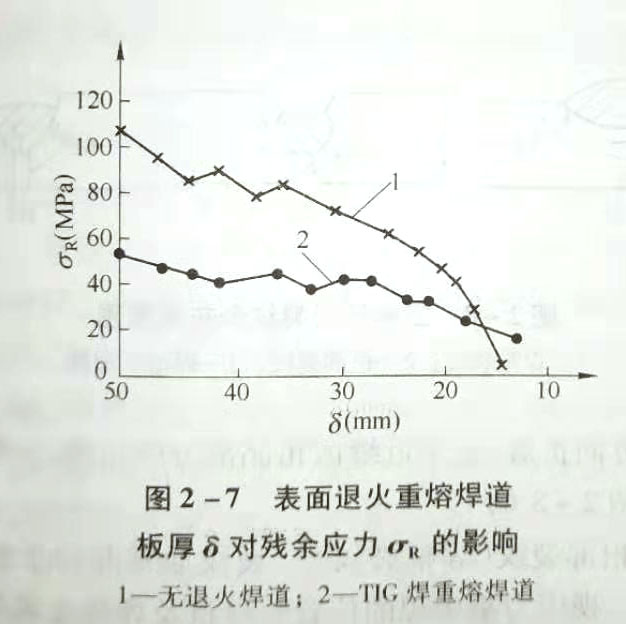

3)合理地安排焊接顺序,以减小焊接接头的刚度。 4)对焊缝表面进行重熔,图2-7为采用TG焊对焊缝 表面进行重熔时对焊缝残余应力的影响,从图中可以看出,在 板厚6较大时,残余应力可下降一半左右。

1)减少淬硬倾向或者增加自回火效果,从而降低晶粒硬度,增加晶粒的韧性和变形能力。

2)使某些碳化物在晶界弥散析出,增强了高温回火时晶界的强度。

3)使晶粒细化,增加了晶粒边界,一方面增加了蠕变抗力,另一方面使晶界变形量由更多的晶界承担,也就减小了晶界在高温时回火中应力的相对变形量。

4)减小或分散了整体和局部应力。

5)有利于氢的扩散逸出,防止冷裂纹的产生,这样也就 消除了一个可能的再热裂纹源。

图2-5为预热和层间温度对再热裂纹的影响。从图中 可看出,提高预热温度对于防止再热裂纹是十分有效的。有 再热裂纹倾向的钢种一般也有冷裂纹倾向,所以预热可有双 重作用,防止再热裂纹应比单纯防止冷裂纹采取更高的预热

温度。例如、14 MnMoNbB钢,采用E8515(J857)焊条焊接时 预热200℃可有效地防止冷裂纹,但经600℃×6h再热处理 后便产生了再热裂纹。这时需要把预热温度提高到270 00℃、或者预热200℃焊后立即进行270℃×5h的后热处 理,这样可以防止再热裂纹。表2-3列出了国内一些常用压 力容器用钢防止再热裂纹的预热、后热温度。

14MnMoNbB 50 200 270℃×5h14MnMoNbB 28 180 250℃×2hISMnMoNb32 180 220 180℃×2h

ISMnMoNbNi 50 180 22 180℃×2h2XCr-IMo 50 180 200

BHW35 50 160 210

(2)焊接热输入的影响从防止热影响区淬硬考虑,提高热输入有利;从防止过热粗晶区脆化考虑,适当减小热输入有利。不同钢种的淬硬和过热倾向不同,不同的焊接方法热输入的范围也不一样,因此很难找到一个能适合热输入的一般规律。因此,对具体钢种应通过实践确定合适的焊接热输入。

(3)焊接材料的影响选用低匹配的焊接材料有利于减小近缝区的应力集中,有利于防止再热裂纹。例如焊接H80钢时,再热裂纹率是随焊条强度的降低而减小的。由此 可见,焊接材料的强度级别可略低于母材,有利于防止再热裂

(4)残余应力和应力集中的影响残余应力本来可通 纹的产生 过SR处理消除,然而对再热裂纹敏感的钢种却可能在消除 应力过程中产生再热裂纹。因此降低残余应力和局部应力集 中十分必要;为此可采取以下措施。 1)改进结构设计。例如,锅炉汽包与下降接管的接头 采用“内伸式”结构,这种接头刚性很大,会产生很大的应力 集中,因此增加了再热裂纹的敏感性。若把接口改为与汽包 内壁平齐,就会大大减少局部应力,以改善再热裂纹倾向,如图2-6所示

a)原内伸式设计接头;(b)改进后的下降管接头形式

2)提高焊接质量,减少焊接缺陷;防止咬边;未焊透及减小焊缝的余高;在角焊缝时,避免凸形焊缝,尽量取凹形表面。

3)合理地安排焊接顺序,以减小焊接接头的刚度。 4)对焊缝表面进行重熔,图2-7为采用TG焊对焊缝 表面进行重熔时对焊缝残余应力的影响,从图中可以看出,在 板厚6较大时,残余应力可下降一半左右。

热门课程

热门资讯

- 手把电焊焊薄铁怎么焊2020-03-17

- 手工焊接方法与技巧2020-03-17

- 目前焊接方法有哪几种2020-03-17

- 焊接方法有哪些?2020-03-17

- 钛及钛合金有什么特点?2019-11-11

- 铝及铝合金有什么特点?2019-11-11

- 铜及铜合金有什么特点?2019-11-11

- 常见的有色金属有哪些种类?2019-11-11

- 常用的热处理方法与焊接有什么关系?2019-11-11