扩散焊时如何选择中间层?

发布时间: 2019-01-12作者:baile100浏览量:

扩散焊时如何选择中间层?

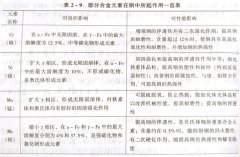

在工件之间增加中间层是异种材料扩散焊的有效手段之一,特别 是对于原子结构差别很大的材料。中间层的主要作用是:改善材料表 面的接触,降低对工件表面制备的要求,减小所需的压力;改善扩散 条件,如加速扩散过程,降低扩散焊温度,缩短扩散焊时间等;改善 冶金反应,避免或减少形成脆性金属间化合物的倾向,避免或减少因 被焊材料之间的物理化学性能差异过大而引起其他冶金问题。

所选择的中间层材料应具有以下特点:

1)容易发生塑性变形,含有加速扩散的元素,如硼、铍、 硅等

所选择的中间层材料应具有以下特点:

1)容易发生塑性变形,含有加速扩散的元素,如硼、铍、 硅等

2)物理化学性能与母材的差别比被焊材料之间的差异小,不与 母材发生不良冶金反应,如产生脆性相或不希望的共晶相。

3)不会在接头上引起电化学腐蚀问题。 通常中间层是熔点较低(但不低于扩散焊接温度)、塑性较好的 纯金属,如铜、镍、铝、银等,或者是与母材成分接近的含有少量易 扩散的低熔点元素的合金。

3)不会在接头上引起电化学腐蚀问题。 通常中间层是熔点较低(但不低于扩散焊接温度)、塑性较好的 纯金属,如铜、镍、铝、银等,或者是与母材成分接近的含有少量易 扩散的低熔点元素的合金。

中间层厚度一般为几十微米,以利于缩短均匀化扩散处理的时 间。厚度在30~100m时,可以采用箔片的形式放在待焊表面间 不能轧制成箔片的中间层材料,可以采用电镀、真空蒸镀、等离子弧 喷涂的方法,直接将中间层材料涂覆在待焊表面,镀层厚度可以仅有 几微米。中间层厚度可以根据最终成分来计算、初选,通过试验修正确定。

热门课程

热门资讯

- 手把电焊焊薄铁怎么焊2020-03-17

- 手工焊接方法与技巧2020-03-17

- 目前焊接方法有哪几种2020-03-17

- 焊接方法有哪些?2020-03-17

- 钛及钛合金有什么特点?2019-11-11

- 铝及铝合金有什么特点?2019-11-11

- 铜及铜合金有什么特点?2019-11-11

- 常见的有色金属有哪些种类?2019-11-11

- 常用的热处理方法与焊接有什么关系?2019-11-11